发布时间:2023-10-07 09:01:49

来源:微商品牌网 作者:佚名

武汉理工大学 武汉

摘要:为了减小门式起重机的倾覆力矩,减轻整机自重,结构上常根据受力情况选用厚板和薄板,厚薄板拼接的结构形式为通过了。 该接头虽然属于非危险段,但在港口中使用频繁且大量。 在负载条件下,较高的应力幅值容易产生疲劳失效。 为此,以门式起重机为研究对象,利用该方法建立了象鼻桥的三维模型,并进行了静力分析。验证方法是对象鼻桥的失效部位进行疲劳强度校核。物体鼻梁确定疲劳强度不足是象鼻桥主梁下翼缘板变形失效的原因; 在FE-SAFE软件中对物体鼻梁条的5种典型工况进行疲劳模拟,经分析,失效件的计算寿命为10.43a,远低于设计寿命。 为了减小象鼻桥失效部位的应力幅,延长象鼻桥的使用寿命,分别从设计和在役门机方面对象鼻桥进行了改进,并对象鼻桥进行了仿真分析。制定改进方案,验证改进效果。

关键词:门式起重机; 象鼻梁; 疲劳寿命; 有限元; 模拟

CLC 分类号:TH213.4 文件识别代码:A 文章编号:1001-0785 (2020) 13-0066-07

0 前言

门式起重机(以下简称门式起重机)是港口重要的起重运输设备。 其安全可靠运行是保证港口正常生产的重要指标。 对我国沿海一些港口的调查发现,某大型门式起重机主梁下翼缘板未达到设计寿命就发生变形失效。 象鼻梁主梁一旦变形失效,将直接影响港口的正常运营。 ,甚至引发重大安全事故。 类似的故障现象在我国多个港口的同类型门机中也很常见。 该型门式起重机主要参数为:额定起重量40t左右,振幅38~45m,起升高度40m以上。 某港口调查结果如表1所示。

从调查数据可以看出,被调查港口不少在役的门式起重机都存在象鼻桥缺陷,且故障部位大多为象鼻桥下翼缘厚板与薄板之间的连接处。 门机的设计寿命通常在20年以上,设计遵循重要部件同寿命的原则。 然而,被调查的有缺陷的门机大部分都没有投入使用很长时间。 大多数门操作员年龄在8岁左右,也有不到10岁的。 鼻梁已经变形失效,其使用时间远远低于设计寿命。 在象鼻梁的设计中,象鼻梁主梁的铰支撑是一个危险断面。 设计师经常关注这个位置。 该部位强度设计合格后,认为象鼻梁的设计符合要求,忽略厚板和薄板的对接接头。 由于应力幅值较高,可能导致结构疲劳失效。 在制造过程中,象鼻主梁厚板与薄板之间的焊接形式和质量也可能造成力的流动不畅,造成应力集中,导致变形和失效。 综合以上分析,设计缺陷是造成象鼻桥变形破坏的主要原因。

象鼻桥由于位置特殊,拆装难度较大,维护成本较高。 象鼻梁主梁一旦变形失效,将直接影响港口的正常运营,甚至引发重大安全事故。 因此,分析象鼻桥厚薄板连接处变形破坏的原因,降低象鼻桥的故障率,延长象鼻桥的使用寿命,对于象鼻桥的安全运营和设备管理具有较高的工程意义。港口。

1 三维建模及有限元分析

1.1 象鼻桥三维模型的建立

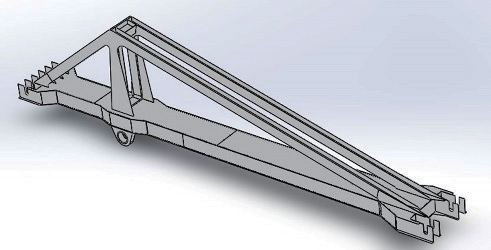

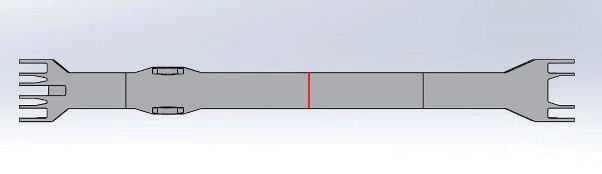

由于门式起重机主干尺寸较大、结构复杂,需要大量的计算资源。 因此,根据实际情况,在对分析过程影响较小的基础上对模型进行合理简化,即去除对分析影响较小的倒角和过多的圆弧,并去除楼梯等附件。对结构应力影响较小不予考虑。 [1]。 采用精度建立如图1所示的三维模型,其中干梁主梁下翼缘板厚度为10 mm,薄板为6 mm。

1.2 工况分析

由于门机的工况条件较多,不可能考虑到所有的工况条件。 只选取典型工况1(起升载荷40t,幅度40m,外摆角7°,

图1 象鼻桥结构模型

校核侧摆角8.4°)和工况2(40m振幅40t起升旋转制动,外摆角10°,侧摆角12°)。 门式起重机的起重臂为四连杆机构,象鼻主梁在变幅过程中无法到达水平位置。 当门操作器处于最大振幅时,行李箱横梁与水平面之间的角度为23.4°。

1)工况1应力分析

象鼻自重载荷以加速度的形式施加,重力加速度g=9.8 m/s2,振动系数φ1=1.1,即a=gφ1=9.8×1.1=10.78 m/s2 。 起升动载系数φ2=1.56,故起升载荷φ2P Q=611 520 N,钢丝绳承受载荷S=φ2 PQ/i η=N。 风载荷Pw=CPA=1.35×250×21.8= 7 358 N。垂直于回转平面的吊侧回转载荷Pc为98 519 N。考虑象鼻梁主梁与水平的夹角,分解象鼻梁头部的应力。 象鼻梁主梁方向作用的荷载Fs=297 542 N,垂直于主梁方向的荷载F v=579 864 N。

2)工况2应力分析

干桥自重荷载以加速度a=g=9.8m/s2的形式施加。 起升载荷 PQ = 392 000 N,钢丝绳载荷 S = PQ/i η = 435 556 N,风载荷 P w = 358 N,象鼻梁水平惯性力以加速度 a = 施加2.3m/s2。 垂直于回转平面的吊装侧回转载荷P c = 89 181 N,考虑象鼻梁主梁与水平面的夹角,分解象鼻梁头部的应力。 象鼻梁主梁方向作用的荷载F s = 234 642 N,垂直于主梁方向的荷载F v = 355 947 N。

1.3 象鼻桥结构性能分析

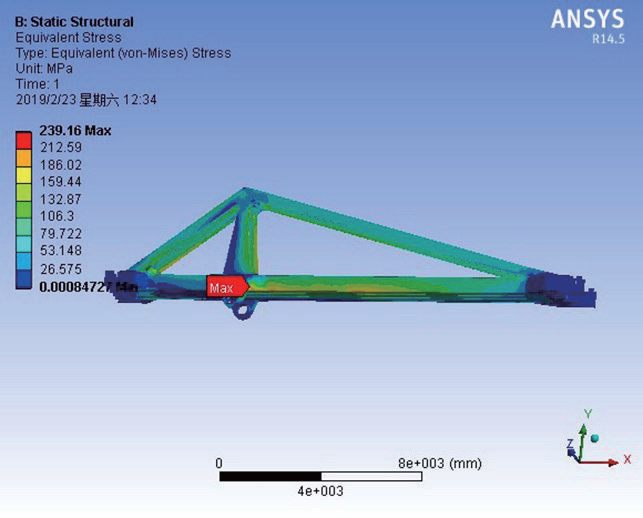

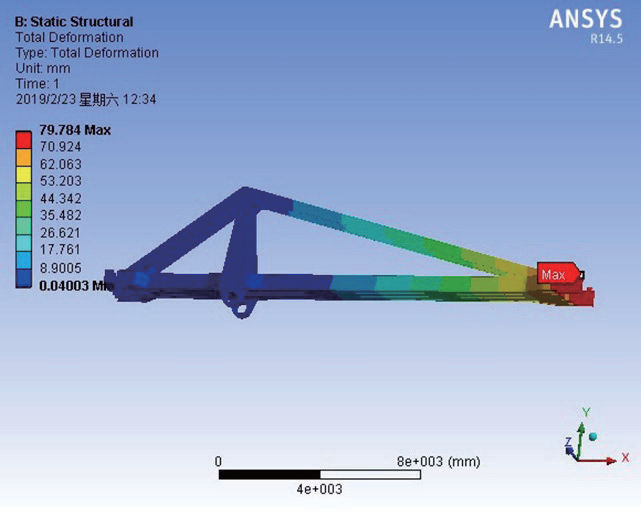

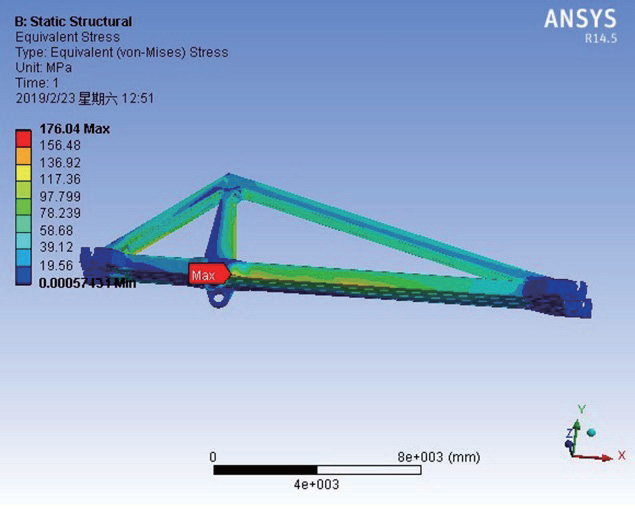

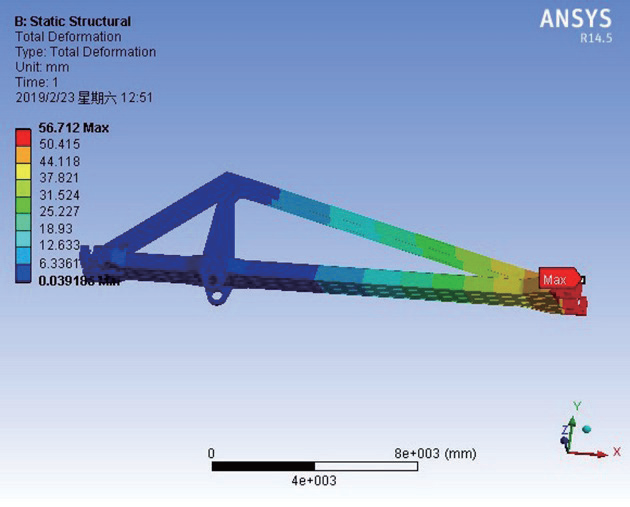

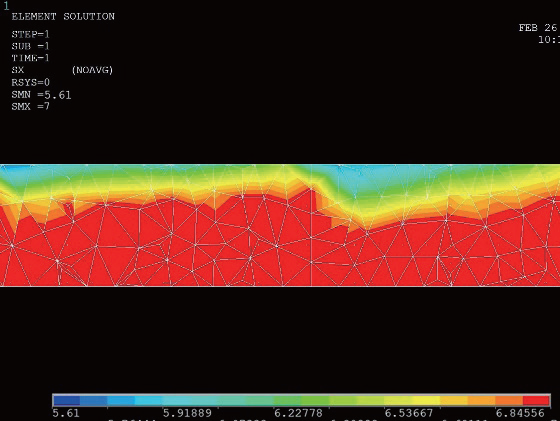

完成材料属性定义后,进入界面结构疲劳寿命分析,选择定义的材料属性Q345B,然后进行网格划分。 划分结果如图2所示,总共生成了487 606个元素和770 231个节点。 网格划分完成后,根据载荷组合将载荷施加到模型上。 由于象鼻梁可以在摆动平面内旋转,因此象鼻梁铰链支撑与主梁根部绕Z轴的旋转自由度被释放,其他自由度受到约束,图2的啮合最终计算出主干桥的高度。 为了验证象鼻桥的结构性能,本文选取工况1和工况2进行静力分析。 模型导入和预处理完成后,设置和Total,然后进行分析。 分析结果如图3至图6所示。

图3 工况1静强度分析结果

图4 工况1位移分析结果

图5 工况2静强度分析结果

图6 工况2位移分析结果

门式起重机主干梁的静强度验算应符合静强度设计规范,即

是许用应力; n是安全系数。

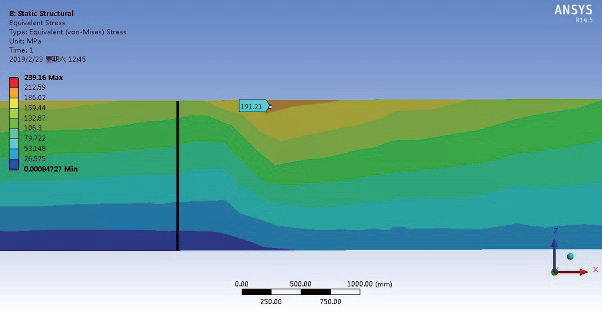

门式起重机主干梁采用Q345B低碳钢,所有箱板厚度小于16毫米。 参照GB/T1591-2008《低合金高强度结构钢》[2]中Q345B型钢的性能要求,取其屈服极限σs=345 MPa。 本文采用工作风环境下的荷载组合进行静强度分析,故取n=1.34,门机许用应力为257 MPa。 图6 静态分析结果中的最大应力为239.16 MPa。 可见,门机干桥在各种工况下的最大应力均低于材料许用应力,强度满足要求。

根据应力云图可以看出,象鼻桥的头部位移值最大,为79.784毫米,在可接受的范围内。 GB/T 3811—2008《起重机设计规范》[3]只规定了桥梁结构起重机的刚度,对门式起重机没有要求,因此象鼻梁位移云图仅供参考。

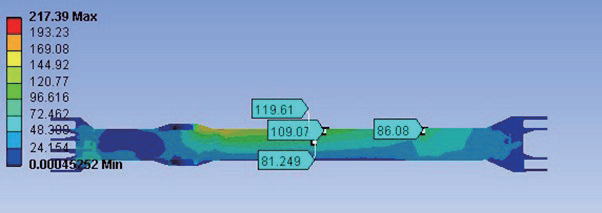

虽然门机主干桥的结构强度满足要求,但当局部放大应力云图时,可以观察到失效部位薄板处的应力值较高。 工况1的局部放大图如图7所示,图中黑线为厚板与薄板的对接焊缝。 。

图7 工况1失效部位局部放大图

如前所述,已知的门式起重机主干桥的结构强度满足要求,但失效部位在设计寿命内仍然变形失效。 据推测,局部高应力幅可能导致结构疲劳,导致下翼缘板失效。

2 疲劳强度校核及仿真分析

2.1 疲劳强度校核

采用GB/T 3811-2008《起重机设计规范》,选取象鼻梁典型位置,初步校核疲劳强度,验证变形破坏的发生可能与结构疲劳有关。 GB/T 3811-2008《起重机设计规范》采用应力比法作为结构疲劳强度的计算方法。 计算公式为:

式中:r为应力循环特征值,σ min 为应力循环中同一疲劳计算点处的最小应力值,σ max 为应力循环中同一疲劳计算点处的最大应力值。

疲劳许用应力的计算公式为

式中:[σrt]为拉疲劳许用应力,[σrc]为压疲劳许用应力,[τxyγ]为剪切疲劳许用应力。

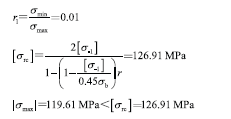

根据GB/T 3811-2008《起重机设计规范》规定,起重机结构件应在相同工况下进行疲劳强度校核。 以40t/40m工况为例,门式起重机整个运行过程中干桥的最大应力发生在起吊瞬间,应力结果如图3所示。发生在无起重载荷时,应力结果如图8所示。

图8 最大空载应力结果

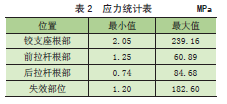

根据上述应力结果,可以得到40t/40m工况下同一位置的最大应力和最小应力。 以失效位置、铰链支撑根部、前拉杆、后拉杆为例进行计算,如表2所示。

由式(2)至(6)可得到4个点的循环特征值,计算如下:

根据设计计算说明,门机工作级别为A8,应力集中为K2,相应的基本拉、压疲劳许用应力值[σ -1]=63 MPa,Q345的σ b=490 N/mm2,结合疲劳许用应力计算公式,可得

根据计算结果,失效部位及铰支座根部应力超过了疲劳许用应力值,存在疲劳问题。 由此可见,象鼻桥主梁下翼缘厚薄板连接处的变形破坏与疲劳有关。 下面将利用疲劳分析软件对鼻梁进行疲劳仿真分析。

2.2 加载信息

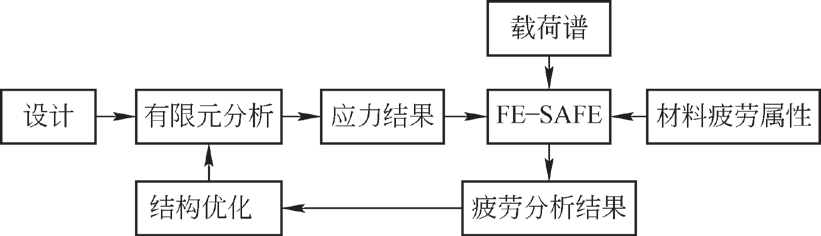

软件疲劳分析步骤如图9所示。从操作步骤可以看出,无论分析何种结构,只需定义材料疲劳特性、疲劳载荷信息、结构几何形状即可对其进行疲劳分析。特征和其他信息。

图9 疲劳分析流程

该起重机总体使用级别为U8,属于使用特别频繁的级别。 起重机总工作循环次数为2.0×106<C r <4.0×106,设计寿命为20a。 图10为某港口该型号门机10天吊装数据统计。

图10 港口起重机起重载荷统计

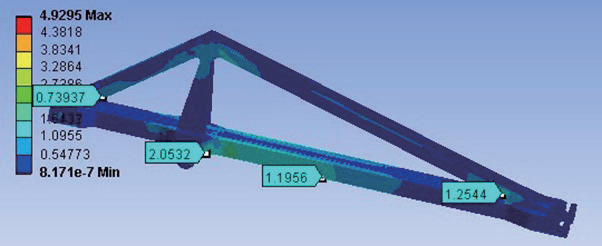

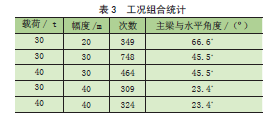

根据统计数据,选取5个循环次数较多的典型工况进行疲劳寿命计算,如表3所示。

以40 t/40 m工况为例,吊装过程荷载变化曲线如图11所示。代入选取的5种荷载组合进行静力分析。 由于篇幅原因,计算过程不再详细描述。 象鼻梁在五个工况下的强度均满足要求。 提取第 5 个静态结果文件以进行疲劳分析。

2.3 疲劳寿命模拟流程

1) 输入静态分析结果。 将得到的xxx.rst静态分析结果文件输入FE-SAFE并设置参数单位。

图11 40t工况载荷曲线

2)材料属性定义 由于FE-SAFE中没有提供Q345材料的相关数据,因此需要手动添加材料。 FE-SAFE有一个方便的材料定义方法,即算法[4]。 只需在 中输入 Q345B 的强度极限(UTS)和弹性模量,选择材料类型为“钢”,您就可以根据材料库中的类似材料初步创建新材料,然后在菜单中定义详细数据来估算Q345B的SN曲线,并按上述校正公式进行校正。 添加材料后,需要在FEA窗口中进行疲劳分析设置,选择总体分析,定义表面粗糙度,选择添加的Q345B材料,并定义算法。

3) 设置负载信息。 在窗口中以块加载方式加载工作状态。 根据负荷变化曲线定义时间序列。 设置完成后,在FEA窗口中选择,弹出疲劳计算参数确认框。 确认参数正确后,选择 ,FE-SAFE 将开始疲劳寿命计算。

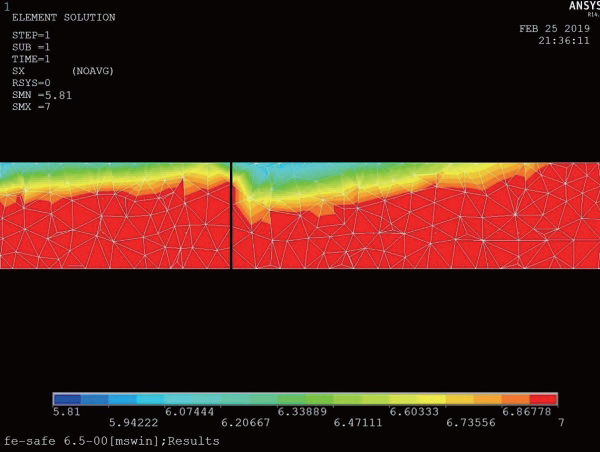

2.4 疲劳寿命模拟结果

FE-SAFE 软件与 Ansys 类似。 它可以计算每个节点的寿命,也可以计算该节点设计寿命对应的FOS值(安全系数)。 将 FOS 设置为 2×106 倍。 本文规定180s为一个工作周期,每天运行时间为15小时,采用-算法进行寿命分析。

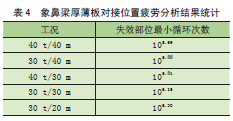

计算完成后结构疲劳寿命分析,会在FE-SAFE根目录下生成新的rst文件,即象鼻桥疲劳寿命计算结果文件。 使用经典的Ansys模块打开,可以查看象鼻桥的疲劳寿命云图和FOS云图(见图12、图13)。 各工况下象鼻梁失效部位的最小疲劳寿命如表4所示。

对比各种工况可以看出,门机象鼻失效部位的实际使用寿命较低。

图12 40t/40m工况寿命云图

图13 40t/40m工况下FOS云图

对于设计寿命来说,最小对数循环次数仅为105.69次。根据各工况数据,参照累积疲劳损伤理论,计算出门从开始使用到产生裂纹的循环次数起重机的躯干是:

保守估计每3分钟为一个周期,每天连续工作15小时,折算下来寿命为10.43年,远低于设计寿命。 本文的计算结果比较理想,没有考虑焊缝质量、环境对金属结构的影响以及一定时间段的高强度作业,因此计算的寿命略高于问题门操作员的实际生活。

从静强度分析可以看出,象鼻梁铰支撑处主梁应力值最高,疲劳寿命分析中寿命也最低。 这是明显的危险路段。 设计者通常会对该位置进行加固,如增加翼缘板厚度、截面宽度等。在勘察过程中,该位置很少出现失效的情况。 相反,厚板和薄板之间的连接处是最容易被忽视的部分,发生失效和变形的情况很多。

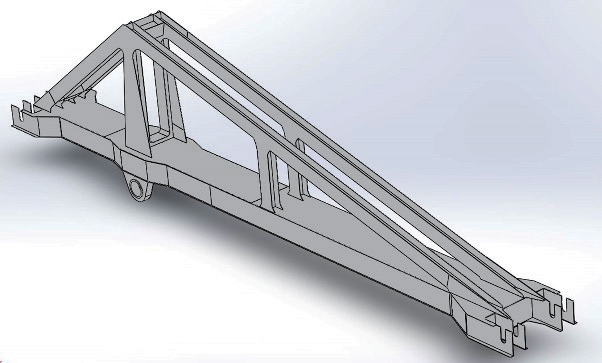

3 失效件改进方案研究

3.1 设计阶段改进分析

根据上述分析结果,象鼻主梁下翼缘厚薄板对接失效的原因是高应力幅应力循环导致结构疲劳。 因此,应改善失效部位的应力条件,减小应力幅。 结构设计时,首先应保证结构稳定性,然后再考虑轻量化。 因此,改进方案应重点增加失效部位板厚,并将厚板向前延伸4 m。 图14中的黑线是厚板和薄板新的拼接位置,红线是原来的位置。 利用质量属性函数对象计算鼻梁质量,改善前质量为12992.4公斤,改善后为13151.9公斤,增重159.5公斤。 改进后,需要在活配重上增加等比例的质量,或者物体必须满足疲劳强度,鼻梁其他部分轻量化,以抵消增加的质量,本文不再介绍。

图14 设计阶段改进示意图

由前述受力分析可知,工况1是象鼻桥受力最大的工况,因此采用工况1来分析改进方案的静强度。 静强度分析结果如图15所示。

可以看出,原失效部位的应力值明显变小。 采用GB/T3811-2008《起重机设计规范》应力比法进行疲劳强度校核表明,失效部位最大应力小于疲劳许用应力,疲劳强度满足要求。

使用FE-SAFE软件对40 m/40 t工况进行疲劳模拟。 如果改进后的失效部位在该工况下能够达到设计寿命,则说明改进是有效的,无需检查其他工况。 改进后的疲劳寿命云图如图16所示,图中红线为原始失效位置,黑线为新厚板和薄板的对接位置。 根据仿真结果可以看出改进方案是可行的。

图15 象鼻桥改造后应力云图

图16 设计阶段改进后的疲劳寿命云图

3.2 门机在役改进分析

象鼻是距门机旋转中心最远的部件,也是门机最高的部件。 因此,拆卸和组装都很困难。 通过增加板厚度来改进使用中的门操作器是不切实际的。 在前述静强度分析中,失效部位的应力值较高,不可能通过后期的改进来大幅降低应力值以达到设计寿命。 在失效处增加前横拉杆与主梁的纵向连接,分散应力,延长其使用寿命,如图17所示。改进前质量为12 992.4 kg,改进后质量为13 320.7 kg ,体重增加328.3公斤。 改进后,应在活配重上添加等比例的质量。 40m/40t工况下改进后的疲劳寿命云图如图18所示。

图17 门机在役改进示意图

根据各种工况条件,根据累积疲劳损伤理论,可以看出,门机主干桥从开始使用到产生裂纹的循环次数为:

图18 改进后在役门机疲劳寿命云图

以3分钟为一个周期,每天连续工作15小时,等效寿命为14.04a,比改进前提高了3.61a。

4 总结

以门式起重机为研究对象,对干梁主梁下翼缘板失效原因进行分析。 在计算物体鼻梁强度时,根据失效部位的受力状况,采用应力比法校核大象鼻梁的疲劳强度。 确定疲劳强度不足是变形失效的原因,并对物体鼻梁进行了疲劳寿命分析。 在此基础上,对故障部位进行改进,为门机的安全使用和改进提供参考和帮助。

参考

[1]胡静波,倪大进。 基于ANSYS的门式起重机主干梁静力分析[J]. 工程机械,2009(21):85-87。

[2] 王珊珊,冯震,金玉柱,等。 浅析低合金高强度结构钢GB/T1591-2008[J]. 天津建材,2010(4):43-46。

[3] GB/T 3811-2008 起重机设计规范[S].

[4] 顾海浩,袁祖强,尹晨波,等. 基于nsoft的塔机疲劳载荷谱编制及疲劳剩余寿命估算[J]. 起重运输机械,2015(11):39-45。

本站对作者上传的所有内容将尽可能审核来源及出处,但对内容不作任何保证或承诺。请读者仅作参考并自行核实其真实性及合法性。如您发现图文视频内容来源标注有误或侵犯了您的权益请告知,本站将及时予以修改或删除。