发布时间:2023-10-30 09:05:38

来源:微商品牌网 作者:佚名

1、热弯玻璃在炉内爆裂

这个问题可以从以下几个方面来分析。

1、入炉前检查玻璃是否有裂纹、棱角。 切割和磨削玻璃时,您必须要求:

1)磨边时不允许有裸露的边缘。 至于玻璃掉角,由于边角缺陷较小,修复后不明显,必须进行修复;

2)不允许存在无法修复的大边角缺陷;

3)切割界面边缘应光滑,不允许有肿块或突出物。

2、玻璃成型时使用的压辊。 对于一些曲率半径较大的产品,玻璃成型时仅依靠重力无法达到所需的曲率和球面热弯机厂商,因此必须使用压辊。 压辊应用玻璃纤维布完全包裹。 如果裸露的金属与玻璃直接接触,会导致玻璃在熔炉中破裂。 另外,如果压辊包裹的玻璃纤维布内有水渍或水滴,也会导致玻璃在受压时在炉内破裂。

3、使用中空模具时,玻璃入炉前中间部分无支撑。 特别是当玻璃尺寸较大时,很容易导致玻璃在炉内破碎。 因此,使用中空模具时必须对玻璃的中部进行支撑。

4、玻璃在炉内升温速度太快,容易导致玻璃受热不均匀,导致玻璃炸裂。

5、玻璃成型时,辅助成型的外力过大,导致玻璃炸裂。 对于一些曲率半径较大的产品,玻璃必须依靠辅助外力来贴合模具。 但操作人员应该明白,玻璃成型主要依靠温度调节来满足要求。

2、热弯后玻璃贴合度超标

1、模具曲率与检验模具曲率不一致,这就需要热弯模具每次入炉生产前都要进行校准。 校准时,将热弯模具平扣在检验模具上,然后观察周围情况。 检验模与热弯模之间的间隙不能超过1mm。 如果间隙超过1mm,就会影响玻璃的成型曲率。 这时热弯机厂商,就需要调整模具的曲率来增加或减少模具的弯曲深度。 如果沿模具边缘有不均匀的过渡,请做一个标记,并在提起模具后检查模具。 使用砂轮将模具边缘磨平。 先用粗砂轮进行研磨,然后再用细砂轮进行抛光。

2、玻璃放在模具上时,玻璃中心与模具中心不一致。 这就要求每次进炉前将玻璃放在模具上时,必须保证玻璃与模具周边的距离均匀。

3、热弯时温度设置过低或过高或成型时间设置过长或过短。 热弯时的温度一般在630~730℃之间。 待加工的玻璃有不同的厚度、不同的曲率半径、不同的尺寸。 热弯时的温度不同。 热弯温度的设定取决于成型时间的长短。 都对玻璃的弯曲成型有很大的影响。 熟练掌握和控制热弯成型时的温度和时间,需要操作人员不断总结实践经验,制定适合所使用的热弯设备和玻璃制品生产的工艺参数,使生产过程规范化、规范化。 最大限度地减少人为因素和经验因素对产品质量的影响。

4、如果玻璃热弯或者热弯时速度太慢,也会造成产品贴合超标。 热弯的速度主要通过控制加热速率来调节。

5、玻璃成型后,凹模上的边缘量过大(>15mm),容易造成玻璃边缘弯曲,从而影响玻璃的贴合。 为了防止热弯时玻璃边缘弯曲,在制作热弯模具时,需要保证玻璃成型后模具边缘不大于10mm。

6、模具如果没有水平放置在台车上,也会影响玻璃的成型弧度。 要求模具放在台车上时必须支撑平整。

7、玻璃曲率检验方法不一致,测得的玻璃适合度也不同。 由于自身重力的影响,玻璃的水平检测和垂直检测存在一定差异。 为确保产品符合使用要求,必须提前与客户进行协商,双方必须采用统一的检验方法对产品进行检验。

3、玻璃油墨热弯后颜色发生变化

对于某些丝网印刷的热弯玻璃,经过高温烧制后,丝网印刷区域的油墨颜色可能会出现深浅不同或整体油墨颜色变红。 针对此类问题,我们主要从以下几个方面进行控制:

1、为避免热弯后玻璃油墨出现色差,必须正确选择热弯油墨。 玻璃热弯时的温度在580~650℃之间,因此需要选择适合热弯玻璃的烧结温度的油墨。

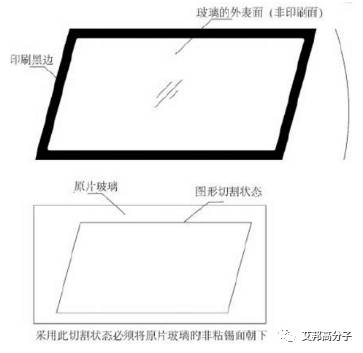

2、丝印时如果将油墨印在玻璃的锡棒面上,热弯后油墨整体颜色会变红。 为了避免此类缺陷的发生,丝网印刷时需要区分玻璃的粘锡面和非粘锡面,避免在玻璃的粘锡面上印刷油墨; 对于一些异形玻璃,为了避免切割玻璃时出现此类缺陷,需要调整玻璃的切割状态,如下图所示。

图 异形玻璃切割状态调整

4、内外层玻璃片叠放差异过大

解决内外层玻璃片叠放差异的问题,主要控制两个方面:一方面是玻璃的切割,另一方面是热弯的曲率。 控制叠加时应注意以下几个方面:

1、在产品试制阶段,切割玻璃时,可将内外玻璃片切割成相同尺寸。 试制时,当热弯与球面符合度符合要求时,必须测量内外玻璃板的叠放差,并将内玻璃板切割成相同尺寸。 准确记录堆垛差异尺寸并编入工艺文件。

2、用切割机切割玻璃时,根据内片切割图案和测量的重叠差,设计外片切割图案; 如果使用手动模板切割玻璃,最好使用内片模板来切割玻璃。 对于内件和外件来说,内件和外件的手工切割模板存在或多或少的差异。 使用一个模板进行切割可以避免这些差异。 另外,模板上应标明添加的米量,以免出现错误。

3、对于旧产品出现的重叠问题,需要考虑人为切割(对于手工切割)和热弯曲率。 人为因素对重叠的影响很大,特别是手工切割时,每个人对刀的控制不同人切割的玻璃尺寸不同,存在误差,这会导致玻璃的堆叠差异超过标准。 此外,热弯曲的曲率变化也会影响内外玻璃片的叠放差异。

4、对于球面较大的双曲玻璃,外片需要在左右方向和上下方向上增加尺寸。 使用模板进行手动切割很难满足这种额外米数的要求。 该产品最好使用切割机切割。

5. 将玻璃放在模具上时,先放置外片,然后放置内片。 内件必须居中并放置在外件上。 内片的中心线必须与外片的中心线重合,否则会造成内片和外片的堆垛差异。

5、热弯玻璃边缘有模具痕迹

如果热弯玻璃边缘出现模痕,将严重影响玻璃的整体外观质量。 为了减少和避免热弯玻璃边缘出现模痕,应从以下几方面入手:

1、制作热弯模具时,模具与玻璃的接触边缘必须打磨光滑,去除锐边。

2、玻璃成型时,如果用太大的外力帮助玻璃成型,会导致玻璃边缘出现明显的痕迹。 因此,玻璃的成型应通过调节温度来控制,尽量减少外部压力来完成玻璃的成型。

3、最好用不锈钢模布覆盖热弯模具的边缘(尤其是支撑玻璃重力的模具边缘),如下图。

热弯模具覆盖模具布图片

4、对于弧度较大的热弯玻璃,建议采用开模,以减少成型时玻璃与模具边缘的摩擦。

6、热弯玻璃出炉后自爆现象

如果玻璃在热弯时退火太快,会导致后期成品玻璃自爆。 当玻璃热弯时,原有的应力已消除。 为了防止冷却过程中因温度梯度而产生新的应力,应严格控制退火温度范围内的冷却速度,特别是在较高温度阶段缓慢冷却。 退火曲线应变化均匀,出炉的玻璃不要放置在车间出风口或风机直吹的地方。 玻璃应采用缓慢冷却的方式进行退火,当炉温必须降至100℃以下时必须将玻璃取出。

素材来源:《玻璃与珐琅》,作者:徐伟光,爱邦高分子编译编辑

过去六个月,随着陶瓷和3D玻璃在手机中的应用越来越受到关注,不少采用双面3D玻璃和陶瓷结构的机型出现。 越来越多的企业拥有这个行业,百花齐放。 开发了一些新技术、新工艺、新材料,如不锈钢、钛合金、MIM中框、陶瓷后盖,在技术方面,如玻璃装饰等。 工艺上,纹理开发、新型油墨喷涂工艺、印刷与天线一体化; 如何提高3D玻璃的透过率、降低能耗、提高效率,成为整个行业面临的难题。

本次会议选择在昆山举行。 继2015年第二届之后,再次来到华东地区,直击行业痛点,聚焦技术发展。 昆山是全国南北交往的重要场所。 本次活动将涵盖手机、平板电脑等3C行业。 链。

第六届手机金属及3D玻璃外壳技术应用论坛

(10月27日·昆山前进西路1277号冠展国际酒店)

主办单位:艾邦智能制造信息有限公司

规模:600人

议程(待定)

1. 手机纳米注塑材料发展趋势 DSM段伟伟

2、3D玻璃与不锈钢中框设计要点长盈精密梁世杰

3、金属CNC加工技术及问题拟邀请兄弟/北京精雕等。

4、MIM在不锈钢中框的成本优势 兴特硕科技 罗杰文

5、如何利用薄膜纹理技术提升3D表面的附加值。 拟邀请东莞别角蚂蚁/苏大伟格/聚龙高科等。

6. 3D玻璃工艺优化及良率思考格瑞光学董事长林虎

7、国产手机OLED屏情况拟邀请京东方

8、不锈钢纳米注塑解决方案拟邀请富士康华南检测/东明化工

9、车铣复合技术在金属壳体加工中的应用拟邀请万嘉科技

10、钛合金在手机外壳中的应用

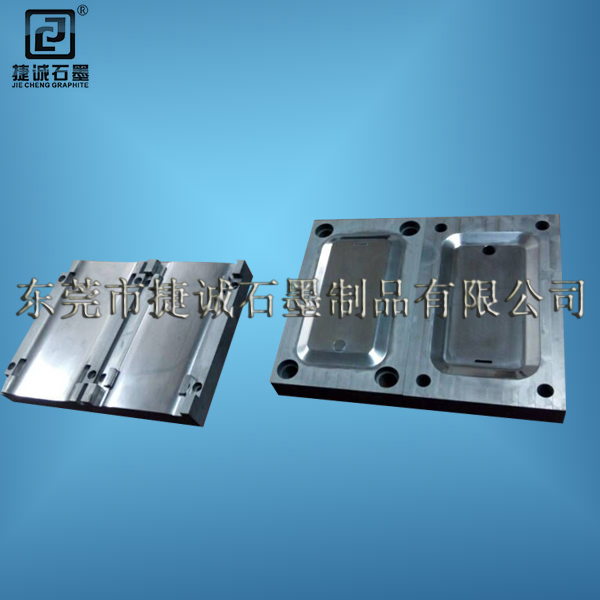

11、影响3D玻璃石墨模具的因素

12.拟邀请知名热弯机企业介绍3D玻璃热弯成型加工新工艺

13、3D玻璃各种装饰工艺分析

14. 拟邀请3D玻璃公差尺寸、防跌落测试等解决方案://中科飞测等。

拟邀企业:手机终端、加工厂商、设备制造企业、耗材、材料等企业;

拟邀请的手机终端及解决方案企业:华为、小米、三星、苹果、OPPO、VIVO、联想、金立、美图、一加、酷派、多维、努比亚、龙旗、天龙、华勤、闻泰、西客…… 。

往届会议报告:

报名方式:

邓女士:,,(微信、手机)

本站对作者上传的所有内容将尽可能审核来源及出处,但对内容不作任何保证或承诺。请读者仅作参考并自行核实其真实性及合法性。如您发现图文视频内容来源标注有误或侵犯了您的权益请告知,本站将及时予以修改或删除。